Преимущества и недостатки QFN корпусов

Разработчики электронных устройств все чаще применяют в своих изделиях микросхемы в корпусе QFN. Такой тип корпуса имеет выводы, расположенные по его периметру и выводы, заходящие под него, а также находящуюся в центре корпуса большую контактную площадку, которая отводит тепло от кристалла и снижает индуктивность и сопротивление паяного соединения.

Широкое распространение корпуса QFN получили из-за малых размеров (в том числе и толщины), веса, хороших тепловых и электрических характеристик, высокой эффективности и выгодной цены. Однако все эти преимущества может свести на нет одна важная проблема – образование пустот в паяном соединении под микросхемой.

Эти пустоты возникают из-за того, что во время пайки оплавлением пары флюса остаются под контактной площадкой, не имея выхода, поскольку для таких типов корпусов не предусмотрено конструктивных зазоров, позволяющих летучим фракциям испаряться.

Большее количество пустот снижает площадь контактной области, увеличивая внутреннее сопротивление и ухудшая тепловые характеристики микросхемы. Как следствие, из-за постоянного перегрева компонента падает производительность и уменьшается срок его жизни, что в итоге приводит в преждевременному выходу изделия из строя.

Другая проблема QFN-корпуса, проявляющаяся при сборке, — большая центральная контактная площадка. При неправильном нанесении или слишком большом количестве паяльной пасты корпус буквально «плавает» поверх расплавленного припоя.

Применение трафаретов с различным рисунком апертур

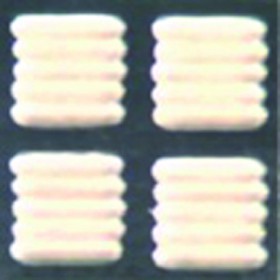

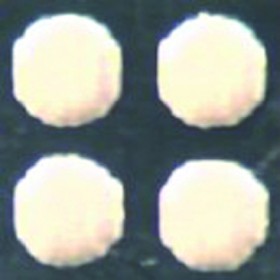

Самый очевидный и разумный способ «борьбы» с пустотами — уменьшение количества припоя под центральной контактной площадкой. Этого можно достичь, уменьшая размер апертуры трафарета. Общая идея — разделить большую апертуру на несколько маленьких, что позволит не только сократить количество припоя, но и поможет избежать возникновения пустот, разбрызгивания и выделения газа. Ниже на рисунках приведены результаты эксперимента по применения различных рисунков апертур для уменьшения количества пустот под центральной контактной площадкой QFN корпуса при монтаже:

Другие эксперименты также подтвердили, что уменьшение размера апертуры на 30–50 % за счет организации в виде ячеек (квадратиков) дают самые стабильные результаты. И хотя флюс может по-прежнему удерживаться под центральной контактной площадкой, но в этом случае выделение газа проходит без образования пустот из-за возможности испарения летучих фракций. Также в большинстве случаев уменьшение толщины трафарета со 130 до 100 мкр давало положительный эффект. Отмечалось, что при значительном уменьшении толщины может пострадать качество паяных соединений контактных площадок и выводов.

Выводы

Как показали исследования, прямой зависимости между процентным сокращением количества пасты и образованием полостей не существует, в то же время уменьшение количества пасты, специальная геометрия апертуры, толщина трафарета, правильно подобранный температурный профиль пайки способны в значительной степени влиять на объем, количество и форму полостей.

В современной практике применяются несколько способов разрешения проблемы образования пустот при сборке QFN-корпусов:

- Стандартный, достаточно эффективный и простой способ уменьшения количества и размеров пустот — применение трафаретов с различными рисунками апертур;

- Использование разных типов паяльных паст и различных температурных профилей пайки дает меньший эффект;

- Пайка QFN-корпусов в разреженной среде или в атмосфере азота. Значительное уменьшение количества пустот достигается при разрежении 300 Мбар;

- Пайка в вакууме. При наличии соответствующего оборудования позволяет наиболее эффективно бороться с возникновением пустот в паяных соединениях большой площади.

Еще статьи о монтаже печатных плат: