Вопрос-Ответ по печатным платам

- Что делать, чтобы платы при монтаже не расслаивались?

Самое надежное средство - просушить ещё не смонтированную печатную плату непосредственно перед пайкой. Выдержать плату в печи 2-4 часа при 120°С и затем сразу же продолжить сборку. Не допускайте задержек в процессе, чтобы плата не успела набрать дополнительную влагу. Ремонту плата с расслоением не подлежит - пустая трата времени.

- Как правильно перепаивать BGA?

Перепайка BGA - одна из наиболее сложных процедур для сборочных и ремонтных производств в мире. Правильное выполнение этой процедуры зависит во многом от мастерства и знаний технических специалистов, делающих эту операцию. Поэтому можно сказать, что перепайка BGA – это во многом наука, с большой частью творчества и искусства. Процедуры переустановки BGA определены и давно проверены, но всё равно часто допускаются ошибки. Эти ошибки могут стоить дорого и приводят, как правило, к следующему:

- Значительным пустотам в паяных соединениях. Этот эффект часто происходит из-за неправильного выбора паяльной пасты или параметров процесса и может нарушить целостность соединений; требует дополнительной переделки или приводит к браку (если пустоты больше 25%)

- Повреждению контактных площадок BGA в процессе замены. Это, к сожалению, неизбежный риск; еще больше проблем возникает при наличии защитного покрытия или подкладочного материала. Ремонт контактных площадок занимает много времени и является той «головной болью», которую стараются избежать в первую очередь.

- Неправильной ориентации BGA или образованию перемычки между соединениями. Это означает, фактически, дополнительный тепловой цикл при перепайке BGA и повышенный риск повреждения при тепловом воздействии.

Вот причины возникновения проблем и способы их предотвращения.

- Недостаточная подготовка специалиста-монтажника. Это очень важно. Технические специалисты по перепайке BGA должны быть тщательно и профессионально подготовлены; иметь большой опыт подобной работы и всё время развивать свои навыки. Они должны знать и понимать свойства материалов, с которыми работают, инструменты, этапы технологического процесса и взаимосвязь всех факторов при перепайке. Уметь правильно и заранее оценить сложность и объём выполняемых работ. Эти специалисты должны вовремя заметить, что процесс пошёл неверно.

- Неправильный выбор оборудования. Для успешного выполнения работ необходимы правильные инструменты и оборудование. Оно должно обеспечивать контролируемый, предсказуемый и повторяющийся процесс.

- Плохая разработка тепловой кривой. Термопрофиль для перепайки BGA так же важен, как и при пайке в процессе сборки платы, и в большинстве случаев - копирует его. Без корректной тепловой кривой вы не получите успешный и повторяемый процесс. Плохо подобранная тепловая кривая может привести к повреждению элементов или компонента BGA, требуя дополнительных повторных циклов на том же посадочном месте. Может произойти повреждение или оплавление смежных компонентов. При разработке адекватной тепловой кривой, как правило, применяются правильно расположенные термопары. Данные, которые они предоставляют, тщательно анализируются.

- Нарушения в технологическом процессе. Перед тем как начать первый тепловой цикл, необходимо провести грамотную подготовку, которая включает в себя, в первую очередь, просушку BGA. Также необходимо убрать или защитить расположенные рядом теплочувствительные компоненты, выбрать качественную паяльную пасту, правильный, подходящий для этой микросхемы трафарет, приготовить нужные химические реагенты и припои, проверить чистоту контактных площадок на печатной плате.

- Сопутствующие, побочные тепловые повреждения. Следует избегать возможного перегрева и оплавления паяных соединений смежных элементов. Это может привести к окислению, повреждению контактных площадок и выводов, растеканию, повреждению соседних элементов платы. Причем, следить нужно не только за соседними элементами этого слоя или поверхности, но и за элементами, расположенными на обратной стороне платы и даже на соседних платах. Задача защиты рядом стоящих элементов – это первоочередная забота квалифицированного монтажника.

- Недостаточный контроль после установки. После окончания монтажа компонентов BGA плату необходимо проверить, использую современные установки рентгенодефектоскопии. Такая проверка легко выявит некачественную пайку, неправильное размещение элементов. Разумеется, оператор такой установки должен иметь профессиональную подготовка и опыт, чтобы корректно интерпретировать и анализировать результаты проверки.

- Опишите, пожалуйста, процедуру ручной перепайки BGA?

При ручной перепайке микросхем BGA вам понадобятся следующие инструменты и оборудование:

- Термостол. Для перепайки многослойных плат рекомендуется термостол с алюминиевым основанием, являющимся одновременно источником тепла (нижний подогрев). Инерционность нагрева у таких столов высокая, скорость нагрева колеблется от 0,5 гр./сек до 1,5 гр./сек.

- Термопары. Они необходимы для калибровки и контроля температуры с разных сторон платы в 2-3 точках.

- Дымоуловители и отвод воздуха. Желательны. Это защищает помещение от ненужных запахов.

- Пинцет. Необходимо подобрать пинцет под размер снимаемой микросхемы. Можно использовать вакуумный пинцет, но аккуратно - при излишнем давлении на корпус платы можно случайно деформировать припой.

- Скотч. Термоизоляционный высокотемпературный скотч и алюминиевый скотч средней ширины.

- Антистатические перчатки.

- Флюс безотмывочный, гелеобразный.

- Шарики необходимого размера.

- Трафарет. Можно универсальный или точный для нужного типа микросхемы BGA.

- Фен. С насадкой подходящего размера.

Порядок перепайки:

- Фиксируем плату на термостоле. С платы удаляем все модули и элементы, имеющие разъемные соединения.

- Медленно разогреваем плату на термостоле до температуры 120-150°С, постоянно контролируя температуру термодатчиками.

- При достижения необходимой температуры подводим фен с насадкой вертикально к микросхеме BGA, доводим температуру до расплавления припоя под корпусом. Проверяем пинцетом возможность съема микросхемы, и аккуратно извлекаем ее. Если на плате не указан ключ установки BGA, ставим метку или запоминаем, как все было установлено. После чего очищаем с помощью паяльника место, где была установлена микросхема (удаляем припой).

- Подготавливаем микросхему BGA для замены. Предварительно сушим ее в шкафу (печке), соблюдая требования производителя. Наносим на контакты BGA тонким слоем флюс, устанавливаем трафарет, после чего “накатываем” шарики. Чтобы шарики прикрепились к корпусу, микросхему нужно прогреть. Когда эта конструкция остынет, аккуратно и без усилий снимаем трафарет.

- От чего зависит стоимость печатной платы?

На стоимость печатной платы оказывают влияние многие факторы:

- Базовые материалы. На цену материала влияет и марка материала, и фирма-изготовитель, толщина диэлектрика и фольги, в меньшей степени - цвет маски и маркировки.

- Технология производства. Самое значительное влияние на цену оказывает необходимость применения дополнительных технологий: ENIG\HASL, металлизация торцов, отверстия под запрессовку, попарное прессование, заполнение отверстий.

- Особенности конструкции платы. Большой размер, большая толщина, маленькие отверстия, проводники или зазоры, повышенная плотность отверстий (и другие факторы) тоже увеличивают цену.

- Требования к нормативам производства и приемки. Платы, произведенные или принятые по классу 1, 2 и классу 3 IPC-A-600 (текущая версия), заметно отличаются по цене, порой в разы.

- Возможности производства. Когда на фабрике установлено "дешевое" оборудование, то цена платы будет ниже при прочих равных условиях.

- Условия оплаты. Стоимость работ может быть увеличена на 5% -10% при отсрочке платежа.

- Регион производства. В разных областях одна и та же плата может стоить по-разному из-за особенностей оплаты труда и налогообложения региона.

- Что такое требования RoHS?

RoHS (Restriction of Hazardous Substances) - это директива Европейского Союза, ограничивающая использование шести веществ в новом электрическом и электронном оборудовании после 1 июля 2006 года. Данная директива Европейского Союза только один из документов постоянно растущего числа инструкций и правил по экологически приемлемым технологиям. Директива RoHS дополняет другую директиву Европейского Союза, известную как Директива WEEE (Waste from Electrical and Electronic Equipment), которая касается процесса вторичного использования оборудования и материалов после переработки.

Свинец (Pb) - один из опаснейших материалов, использование которых регулируется RoHS. Однако, отказа от использования свинца не достаточно для соответствия установкам RoHS. Другими запрещенными помимо свинца веществами являются кадмий (Cd), ртуть (Hg), шестивалентный хром (Cr (VI)), бромидные соединения РВВ (polybrominated biphenyls) и РВDE (polybrominated diphenylethers), часто используемые производителями в качестве трудновоспламеняемых компонентов электроники.

Директива RoHS преследует следующие цели:

- сократить загрязнение и предотвратить разрушение окружающей среды;

- предотвратить отравления указанными веществами и, как следствие, возникновение проблем со здоровьем у людей, работающих и пользующихся электрическим оборудованием и электроникой.

Директива RoHS затрагивает интересы следующих участников рынка электрического и электронного оборудования:

- gроизводителей и поставщиков электрического и электронного оборудования под собственными фирменными марками;

- торговых посредников, дилеров и дистрибьюторов электрического и электронного оборудования, использующих собственные торговые марки, а также продающих оборудование других поставщиков;

- профессиональных импортеров и экспортеров, поставляющих оборудование как из ЕС, так и непосредственно в страны - участники ЕС.

Начиная с aвгуста 2005 года основные производители изделий и компонентов для электрического и электронного оборудования должны возложить на себя следующие обязанности:

- сбор отходов производства электрического и электронного оборудования;

- специальную обработку собранных отходов;

- переработку отходов, а также переоснащение или ремонт использованного оборудования.

Организация может самостоятельно объявить о своем согласии с директивой RoHS и начать выполнять мероприятия по приведению своей деятельности в соответствие с законодательством. Подтверждение cоответствия будет требоваться только в случаях принудительного применения требований. Отказ подчиниться директиве RoHS потенциально может повлечь за собой судебное преследование вплоть до тюремного заключения, серьезные штрафы, не говоря уже о безусловном вреде репутации компании.

Шаги, направленные на приведение деятельности в соответствие с директивой RoHS, должны включать:

- проверку используемых материалов на соответствие требованиям экологической безопасности;

- проверку всей цепочки поставщиков материалов;

- поиск и переход на работу с поставщиками, поддерживающими требования RoHS;

- приведение соответствующей документации в соответствие с директивой.

Производители оборудования для Европейского Союза обязаны декларировать соответствие директиве RoHS всех частей, компонентов и материалов, которые они используют в производстве. Партии компонентов или оборудования, принадлежащие к одному и тому же классу или типу и соответствующие требованиям директивы, могут покрываться общим сертификатом соответствия RoHS. Импортер оборудования, в свою очередь, должен запрашивать у поставщика аналогичную декларацию соответствия для поставляемого оборудования.

Требованиям RoHS должны соответствовать следующие продукты:

- бытовые приборы;

- IT и телекоммуникационное оборудование;

- бытовое оборудование;

- осветительные приборы и системы;

- электрические и электронные инструменты;

- игрушки и спортивные принадлежности;

- автоматика.

- Свинцовые и бессвинцовые сборки на одной плате. Возможные риски?

Сборочное производство без применения свинца стало реальностью, и с каждым днем для все большего количества изделий успешно проводится переход к такому технологическому процессу. Во всем мире объемы производства доросли до уровня, когда «поведение» припоев стало лучше понятно и предсказуемо; многие производители начали квалифицировать и оптимизировать процессы, разработаны рекомендации по конструированию бессвинцовых изделий.

Сборочные процессы без применения свинца хороши, но не совершенны. Исследования, проведенные после выпуска первых изделий по новой технологии, обозначили круг проблем и области дальнейших разработок. В первую очередь, это касается образования полостей, эрозии меди и повторной обработки, а также интерметаллических соединений в системах BGA. Поскольку база коллективных знаний в области индустрии сборки неуклонно растет, эти проблемы будут устраняться или решаться, и, по всей видимости, большинство из них по мере развития технологии исчезнут.

В условиях массового производства процессы пайки с применением сплава олово—свинец оттачивались в течение пятидесяти лет. Несмотря на то, что бессвинцовая технология сборки в настоящее время вполне жизнеспособна, она пока находится на начальном этапе развития по сравнению со своим «предшественником». При разработке стратегии перехода к такому производству независимому сборщику следует принимать во внимание как традиционные проблемы, связанные с надежностью, так и потенциальные проблемы, которые могут возникнуть при выполнении требований директивы Евросоюза, ограничивающей применение вредных веществ - RoHS.

- Что такое SIR тест?

SIR (Surface Insulation Resistance) тест - это измерение поверхностного сопротивление остатков флюса. Используется для оценки степени отмывки печатных плат в процессе монтажа. Результаты SIR теста позволяют оценить вероятность проявления отказов, вызываемых коротким замыканием или токами утечки между проводящими дорожками.

Измерение SIR описано в стандарте J-STD 001, а требования к тестовым печатным платам в стандарте ПП IPC-TM-650, методика испытаний 2.6.3.3.

Поверхностное сопротивление изоляции печатных плат необходимо проверять после каждого изменения процессов, замены материалов или производственного оборудования. Если остатки флюса, в которые входят смолы, активаторы и тиксотропные материалы, гигроскопичны и хотя бы частично диссоциируют на ионы, то сопротивление изоляции падает.

Высокие значения SIR свидетельствуют о хорошем качестве отмывки и отсутствии дендритов. Низкие значения SIR говорят о наличии проводящих дендритов или солей между проводниками.

- Какая разница между терминами "halogen-free" и "halide-free"?

В последнее время тенденция к повсеместному использованию зеленых технологий (под нажимом экологических требований) в электронной промышленности получило дальнейшее развитие. При этом в мире паяльных паст и флюсов используется другой термин - "halide-free", что можно перевести, как «без галогенидов». Являются ли термины "halogen-free" и "halide-free" синонимами, в чем разница между этими двумя понятиями?

Как известно, галогены – это химические элементы, относящиеся к 17 группе периодической таблицы Д.А. Менделеева. В эту группу входят Cl (Хлор), Br (Вром), Fl (Фтор), I (Йод) и At (Астат). Соответственно, «без галогенные» продукты – продукты, не имеющие в своем составе никаких из указанных элементов. С этим все просто, сложности начинаются с определения продуктов «без галогенидов». Собственно, галогениды – это любое химическое соединение, содержащее галоген. То есть, например, поваренная соль – NaCl – тоже галогенид. Но в электронной промышленности, под галогенидами подразумевают ионы галогенов (Br- и Cl-), вступающие в реакцию с металлами в присутствии влаги, вызывая коррозию и образование нерастворимых (плохо отмываемых) осадков. Именно поэтому, с точки зрения надежности, задача по разработке и внедрению флюсов и паст, не имеющих в своем составе галогенидов – важна для обеспечения надежности и безотказной работы электронных сборок.

- Что такое селективная пайка?

С развитием технологии поверхностного монтажа (SMD) количество навесных компонентов в электронных модулях уменьшается, и зачастую среди общей массы поверхностно-монтированных компонентов разработчики оставляют только единичные компоненты, установленные в отверстия, такие, как коннекторы, резисторы и т.д. В таких случаях многие производители традиционно применяют технологию групповой пайки компонентов для печатных плат со смешанным типом монтажа в установках пайки двойной волной припоя.

Но в настоящее время становится более популярной технология селективной пайки, то есть выборочной пайки навесных компонентов на платах с SMD-компонентами, которая имеет ряд преимуществ. Применение данной технологии позволяет производить установку SMD-компонентов на паяльную пасту с ее дальнейшим оплавлением в конвекционной печи, а затем паять навесные компоненты в системе селективной пайки. Это обеспечивает более высокое качество пайки поверхностно-монтируемых компонентов, чем групповая пайка компонентов в установке пайки двойной волной припоя, особенно при высокой плотности монтажа на плате. К тому же SMD-компоненты не погружаются в волну припоя и не подвергаются дополнительному термическому воздействию. Следовательно, с применением систем селективной пайки миниволной припоя сохраняются технологии пайки как поверхностно-монтируемых компонентов, так и компонентов, установленных в отверстия, обеспечивая тем самым высокое качество изделий.

Системы селективной пайки миниволной припоя отличаются от обычных систем пайки одинарной или двойной волной припоя тем, что в установках пайки второго типа происходит групповая пайка компонентов, то есть вся плата проходит через волну припоя. Система селективной пайки паяет соединения выборочно, в соответствии с заданной программой. Это происходит следующим образом: в машину загружается рабочая программа, печатная плата устанавливается в паллету, и запускается программа пайки. Транспортная система установки доставляет паллету с платой к модулю спрей-флюсования, который наносит дозы флюса на заданные точки, и к модулю предварительного нагрева. Затем паллета перемещается к паяльной насадке, где происходит пайка соединений в соответствии с заданной программой. Паллета с платой опускается к паяльной насадке и погружает выводы паяемых компонентов в миниволну припоя. Пайка может быть точечной - отдельных выводов компонентов, и линией - ряда выводов компонента. После выполнения программы пайки готовая плата возвращается в окно загрузки.

- Сколько типов глухих и скрытых отверстий можно использовать на одной плате?

Иногда у разработчиков возникает желание разместить на плате сразу большое количество различных типов переходных отверстий. Каждое из них требует металлизации, а значит внешний слой, на который выходят переходные отверстия, подвергается наращиванию меди столько раз, сколько типов переходных

отверстий на него выходит.Теоретически толщина слоя меди с каждой металлизацией возрастает на 0,5 oz (18 мкм). На современном производстве печатных плат значения предельных технологических возможностей для внешних слоев МП могут быть примерно такие: финишная толщина меди 105 мкм – минимально допустимые проводник/зазор – 0,3/0,3 мм; при толщине меди 140 мкм – 0,5/0,5 мм.

Поскольку платы с минимальной шириной проводников 0,3 мм и более (то же относится к минимальным пояскам металлизации отверстий) нельзя использовать для трассировки микросхем в BGA-корпусах и других планарных компонентов с мелким шагом, применение более трех типов глухих отверстий, выходящих на один внешний сигнальный слой – бессмысленно.

- Как удалить с собранной печатной платы компонент в корпусе BGA или QFN), смонтированный поверхностно с использованием UF-технологии (Underfill)?

Существуют ли для этого какие-нибудь апробированные методы и подходы: механическое, термическое, химическое воздействие или комбинации этих подходов?

Конечно, можно воспользоваться спецификацией IPC, в которой можно найти ответы на большинство вопросов по технологиям ремонта, но в данной ситуации проще всего просто выбросить такую плату… Если вам подходит такой вариант.

Если нет, то можно использовать аккуратные скручивающие движения и попытаться вытянуть этот компонент. При этом элемент нужно зажать в каком-нибудь держателе. В зависимости от материала компаунда следует немного подогреть места контактов. Температура прогрева зависит от состава компаунда и его производителя. У него и можно поинтересоваться допустимой температурой нагрева.

Еще один метод ремонта – попытаться «высверлить» микросхему с платы, сохранив контакты. Теоретически, это возможно. В любом случае, будьте готовы к тому, что не все пройдет гладко и компонент не удастся заменить, а плату придется выбросить.

- Существует ли альтернатива отмывки печатных плат растворителями на основе трихлорэтилена?

На самом деле, таких вопросов не должно возникать вовсе. В Европе, например, последние 25 лет использование растворителей на основе трихлорэтилена и фреона при сборке ПП просто не законно. Монреальский протокол запретил их использование еще в 1989 году. И сейчас у вас два варианта: безотмывочные технологии или водорастворимые отмывочные жидкости.

Если при монтаже используется старые RMA флюсы, постарайтесь найти менее вредную отмывку, не разрушающую озоновый слой, на основе продвинутых гидрокарбонатов или что-то подобное. Или используйте водную отмывку с омыляющим реагентом, который бы растворил и очистил плату от остатков флюса. Если же применяется современная паяльная паста, то подобрать к ней водорастворимую отмывку не представляет никакого труда. Их много, и они безопасны для людей и окружающей среды.

Ну, и прекрасная альтернатива – безотмывочные паяльные пасты. Время и технологии не стоят на месте.

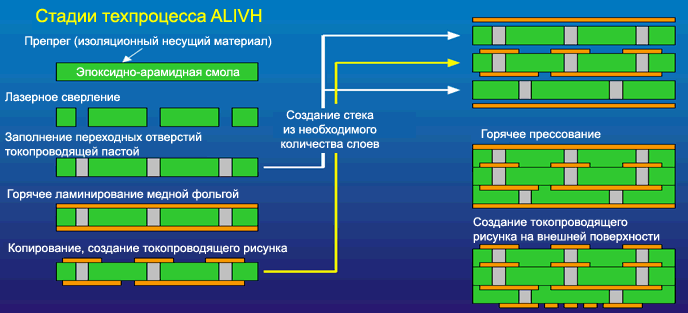

- Что такое ALIVH?

ALIVH - Аббревиатура Any Layer Interstitial Via Hole, любой промежуточный уровень трассировки, соединяемый с другими слоями через отверстие. Этот тип технологии используется для создания многослойных плат (МПП). Метод ALIVH использует пайку для создания электрического соединения между слоями МПП. ALIVH часто заменяет традиционные переходные отверстия с металлизацией (via), что полезно для создания ПП высокой плотности (HDI).

- Как выбирать паяльную пасту?

Паяльная паста представляет собой массу, состоящую из смеси порошкообразного припоя с частицами, обычно сферической формы, и флюса-связки. Свойства паяльной пасты зависят от процентного содержания металлической составляющей, типа сплава, размеров частиц порошкообразного припоя и типа флюса.

К паяльным пастам предъявляются следующие требования:

- высокое качество паяных соединений, без разбрызгивания и образования сопутствующих шариков припоя;

- хорошие клеящие свойства для удержания компонентов до пайки;

- высокая стойкость к растеканию при предварительном нагреве;

- минимальное количество легко удаляемых остатков флюса после пайки;

- возможность нанесения методом трафаретной печати или дозированием;

- длительное хранение без изменения свойств.

Паяльные пасты можно классифицировать по:

- характеристикам припоя: свинцовые пасты – со сплавами, которые содержат свинец, и бессвинцовые пасты – сплавы, не содержащие свинец;

- размеру частиц припоя в соответствии со стандартом IPC J-STD-005A RU;

- типу флюса-связки содержащегося в паяльной пасте и по материалу основания флюса;

- удалению остатков флюса: водосмываемые и не требующие отмывки (безотмывные);

- технологии применения: паяльные пасты для нанесения дозированием и для нанесения методом трафаретной печати;

- температуре плавления; низко- и высокотемпературные. Первые - позволяют использовать технологию ступенчатой пайки и паять компоненты, не допускающие нагрева до типовых температур оплавления;

- по типу упаковки.

Состав паяльных паст оговорен в следующих стандартах:

- IPC J-STD-004B Ru “Требования к флюсам для пайки”;

- IPC J-STD-005A Ru “Требования к паяльным пастам”;

- IPC J-STD-006B Ru “Требования к сплавам припоя с флюсом и без флюса, применяемым в пайке электроники”.

- Что обозначает аббревиатура DRC?

DRC - акроним от design rule check, - специальная программная процедура проверки дизайна PCB на соответствие заданным ограничениям. Используется в разработке PCB, перед тем как отправить плату в производство - чтобы гарантировать, что в разработанной плате нет грубых ошибок, например, слишком малых отверстий или слишком малых зазоров между проводниками.