Первые установки пайки волной припоя появились еще в середине 50-х годов прошлого века и к настоящему времени развились от простых устройств с открытым конвейером — до впечатляющих, полностью автоматизированных комплексов с программным управлением.

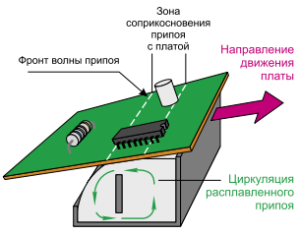

Эти установки используются как для групповой пайки компонентов, монтируемых в отверстия, так и для смешанного монтажа. При пайке волной создается стационарная, постоянно обновляемая волна расплавленного припоя, печатные узлы, подлежащие пайке, движутся поперек «гребня» волны. При пайке волной время контакта платы с волной определяется шириной области контакта между волной припоя и нижней стороной платы, а также скоростью транспортировки.

Но как и у любой другой технологии у пайки волной припоя есть как свои преимущества, так и недостатки.

Достоинства:

- Пайка волной припоя — непрерывный процесс, позволяющий достичь высокой производительности;

- Быстрый перенос тепла делает данную технологию хорошо подходящей для сборки печатных плат с металлизированными отверстиями;

- Позволяет паять печатные платы с высокой плотностью монтажа, включая платы, содержащие поверхностно монтируемые компоненты;

- Совсем незначительные ограничения, накладываемые на длину печатного узла.

Среди недостатков, присущих технологии пайки волной, можно отметить следующие:

- Узкое технологическое окно процесса;

- Топология печатной платы должна быть адаптирована под направление движения платы через волну припоя;

- Большая масса припоя и его расход, значительные размеры оборудования, окисление припоя.

Независимо от используемых технологий, дефекты пайки в общей сложности остаются те же. Рассмотрим их применительно к технологии пайки волной припоя и представим рекомендации и методы их устранения на основе международных стандартов IPC-TR-460A и IPC-S-816.

Недостаточное заполнение отверстий припоем

| Причины | Методы корректировки |

|---|---|

| Выделение газа. Неполное испарение растворителя флюса на стадии предварительного нагрева. Присутствие влаги | Увеличить время или температуру предварительного нагрева. Обеспечить просушку печатных плат перед сборкой |

| Низкая плотность флюса | Проверить и скорректировать плотность флюса |

| Высокая скорость конвейера | Снизить скорость конвейера |

| Низкая температура предварительного нагрева | Повысить температуру предварительного нагрева |

| Загрязнение флюса | Заменить флюс |

| Наличие большого количества примесей в припое, изменение состава припоя | Произвести анализ состава припоя, определить источник загрязнений, откорректировать состав припоя |

| Плохая паяемость отверстий и контактных площадок | Проконтролировать паяемость контактных поверхностей, произвести очистку перед сборкой |

| Неправильное соотношение диаметров отверстия и вывода компонента | Изменить конструкцию отверстия |

Отсутствие припоя/плохое смачивание*

| Причины | Методы корректировки |

|---|---|

| Высокое содержание защитного масла в волне | Откорректировать содержание и распределение масла в волне |

| Неправильное соотношение диаметров отверстия и вывода компонента | Изменить конструкцию отверстия. Увеличить время пайки |

| Недостаточное время и температура пайки | Повысить время/температуру пайки |

| Недостаточная активность флюса | Флюс должен покрывать всю поверхность печатной платы равномерным слоем без пропусков и пятен |

| Загрязнение флюса | Проконтролировать чистоту флюса. Использовать более активный флюс |

| Высокая скорость конвейера | Откорректировать скорость конвейера |

| Чрезмерное загрязнение припоя, попадание шлама на плату | Проконтролировать содержание примесей в припое, произвести его замену |

| Отсутствие контакта плат с припоем | Отрегулировать расстояние между волной и печатной платой |

| Плохая паяемость плат и компонентов | Проконтролировать паяемость плат и компонентов |

| Загрязнение печатных плат | Очистить платы перед сборкой |

*Определяется по отталкиванию припоя от поверхностей, которые должны быть спаяны

Отсутствие припоя

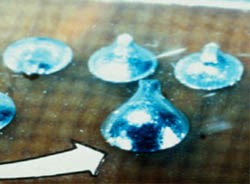

Разбрызгивание шариков припоя

Разбрызгивание шариков припоя

| Причины | Методы корректировки |

|---|---|

| Выделение газа: неполное испарение растворителя флюса, на стадии предварительного нагрева, присутствие влаги | Увеличить время или температуру предварительного нагрева. Обеспечить просушку печатных плат перед сборкой |

| Неравномерность волны | Повысить равномерность волны |

| Высокая плотность флюса | Откорректировать плотность флюса |

| Низкая температура предварительного нагрева | Увеличить температуру предварительного нагрева |

| Высокая скорость конвейера | Снизить скорость конвейера |

| Пористая структура паяльной маски | Используйте качественную паяльную маску |

*Определяется по очень маленьким сферическим каплям припоя, разбрызганных по поверхности печатной платы

Перемычки припоя

| Причины | Методы корректировки |

|---|---|

| Недостаточная активность или количество флюса | Использовать более активный флюс, увеличить плотность флюса |

| Низкая температура пайки | Увеличить температуру пайки |

| Недостаточный подогрев печатных плат | Увеличить температуру/время предварительного нагрева |

| Загрязнение припоя, попадание шлама на плату | Откорректировать содержание примесей в припое, удалить шлам |

| Неправильная ориентация микросхем по направлению к волне припоя | Конструкция печатных плат должна соответствовать требованиям стандарта IPS-SM-782A |

| Неоптимальный угол выхода платы из волны припоя | Откорректировать угол наклона конвейера |

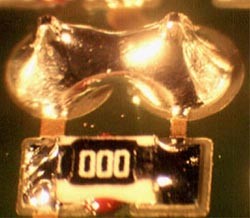

Перемычки припоя

Наплывы (избыточное количество) припоя

Сосульки и шипы припоя

| Причины | Методы корректировки |

|---|---|

| Недостаточная активность или количество флюса | Использовать более активный флюс, увеличить плотность флюса |

| Высокая скорость конвейера | Снизить скорость конвейера |

| Неоптимальный угол выхода платы из волны припоя | Откорректировать угол наклона конвейера. Оптимальный угол - 7° |

| Низкая температура пайки | Увеличить температуру пайки |

| Большие открытые контактные площадки | Изменить конструкцию платы. Использовать более активный флюс |

| Плохая паяемость плат | Очистить платы перед сборкой |

Шероховатая, зернистая, «холодная» пайка, трещины в паяном соединении

| Причины | Методы корректировки |

|---|---|

| Наличие большого количества шлама и примесей в припое | Произвести анализ состава припоя, определить источник загрязнений, Откорректировать состав припоя |

| Недопустимое соотношение температура-время предварительного нагрева/пайки | Откорректировать температуру предварительного нагрева/пайки или скорость конвейера |

| Смещение компонентов во время застывания припоя | Проверить настройки оборудования, исключить вибрацию конвейера |

Наплывы (избыточное количество) припоя

| Причины | Методы корректировки |

|---|---|

| Неправильная скорость конвейера | Подберите оптимальную скорость конвейера |

| Недопустимое соотношение температура-время предварительного нагрева/пайки | Откорректировать температуру предварительного нагрева/пайки или скорость конвейера |

| Неправильная форма волны, угол наклона конвейера | Отрегулировать настройки параметров оборудования |

| Большая высота волны припоя или низкая скорость конвейера | Уменьшить высоту волны/увеличить скорость конвейера |

| Коробление платы | Заменить материал платы |

Еще статьи о монтаже печатных плат: