Откуда могут возникнуть пустоты в паяном соединении? Причинами их возникновения бывают:

- усадка припоя при кристаллизации с образованием пустот между кристаллитами с последующим выделением в эти пустоты газов, растворенных в припое;

газовыделения из платы и компонентов; - газовыделения, являющиеся следствием взаимодействия флюса с окислами;

- газовыделения из флюса, являющиеся следствием испарения растворителя и реологических добавок;

Первую причину следует признать малозначимой из-за малого объема припоя в паяном соединении.

Газовыделения из платы и компонентов могут иметь место, однако в общем случае их вклад не является доминирующим. Доминирующими газовыделения из платы могут стать в том случае, если контактные площадки для BGA выполнены по типу SMD (solder mask defined — ограниченные паяльной маской).

Интересны результаты рентгеновского контроля. В паяных соединениях керамических конденсаторов после пайки первой стороны ПУ пустот не наблюдалось (слева). После этого платы были отмыты, а затем пропаяна вторая сторона ПУ. При рентгеновском контроле в паяных соединениях тех же керамических конденсаторов на первой стороне платы были обнаружены пустоты (справа). Единственным объяснением этого эффекта могут быть газовыделения из платы во время пайки второй стороны.

Основная масса пустот образуется в результате газовыделений из флюса. Причем для формирования пустоты необходимо, чтобы флюс находился внутри объема расплавленного припоя. Газовыделения из флюса, находящегося на поверхности припоя, не оказывают влияния на формирование пустот. Каким образом флюс на стадии оплавления может остаться в объеме припоя? На первый взгляд, это сложно себе представить, так как из-за разности плотностей припоя и флюса последний обязан всплыть на поверхность. Для того чтобы флюс остался в объеме припоя, должны существовать какие-то силы, удерживающие его там и препятствующие его выходу.

Попытаемся проанализировать, что это за силы и каковы причины их возникновения.

При нахождении платы в зоне стабилизации из пасты интенсивно испаряется растворитель. Казалось бы, чем дольше плата находится в зоне стабилизации и чем ниже температура кипения растворителя, тем больше испарится растворителя и тем меньше источников газовыделений останется к моменту оплавления, и, следовательно, в спае будет меньше пустот. Однако это не всегда так. Напротив, существует множество свидетельств того, что количество пустот уменьшается при сокращении времени пребывания платы в печи. Проведенные исследования показывают, что при использовании паст с повышенной температурой кипения растворителя во флюсе количество пустот также уменьшается. Парадоксальному, на первый взгляд, результату можно найти объяснение. Очевидно, что с уменьшением количества растворителя в пасте вязкость флюса увеличивается. И это обстоятельство является препятствием для выхода флюса из расплавленного припоя. Ситуация еще более осложняется в том случае, если флюс оказался в зазоре между выводом компонента и контактной площадкой. Оказавшись внутри объема припоя, флюс подвергается термодеструкции, и образуется пустота.

Флюс внутри паяного соединения может остаться и по причине плохого смачивания припоем контактных площадок или выводов компонентов. При наличии окислов на контактных площадках и выводах компонентов или частиц пасты флюс адсорбируется на них, после чего происходит восстановление металла из окисла. Если до начала оплавления реакция восстановления не закончилась, этот участок будет покрыт окислом и флюсом и не может быть смочен расплавленным припоем. Таким образом, флюс остается под слоем расплавленного припоя, удерживаясь на поверхности участка силами адгезии. Реакция восстановления, сопровождающаяся газовыделениями, продолжается, флюс, оказавшись под слоем припоя, выгорает, и образуется пустота. Таким образом, плохое смачивание приводит к увеличению количества пустот в паяном соединении.

Наличие полостей, не заполненных паяльной пастой, например из-за микропереходных отверстий в контактных площадках BGA. При оплавлении воздух, заключенный в полости, не может преодолеть сил поверхностного натяжения припоя и остается внутри паяного соединения.

При борьбе с порами необходимо учесть одно важное обстоятельство. Многочисленные исследования показывают, что, образовавшись, пустота не может преодолеть силы поверхностного натяжения припоя и выйти на поверхность. Пустота (пора) может только расти за счет объединения с другими пустотами. А при наличии пустот из-за микропереходных отверстий в контактных площадках даже приложение вакуума не позволяет полностью от них избавиться. То есть для борьбы с пустотами необходимо не допускать их возникновения.

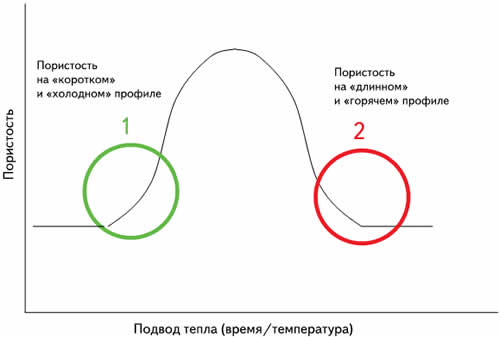

Анализируя приведенные причины возникновения пустот, мы приходим к взаимоисключающим рекомендациям. С одной стороны, для получения менее вязкого остатка флюса и облегчения его удаления из объема паяного соединения время пребывания платы в зоне предварительного нагрева нужно уменьшить, с другой, для улучшения смачивания — увеличить. Тем не менее многочисленные исследования показывают, что минимум пористости обеспечивается либо «коротким» и «холодным» профилем (участок 1), либо «длинным» и «горячим» (участок 2).

При пайке современных многослойных плат с компонентами BGA использовать «короткий» и «холодный» профиль невозможно. Поэтому остается только удлинять профиль, причем за счет увеличения зоны стабилизации. Увеличение зоны пайки приводит к укрупнению пустот как за счет объединения нескольких малых пустот в одну большую, так и за счет увеличения газовыделений из платы.

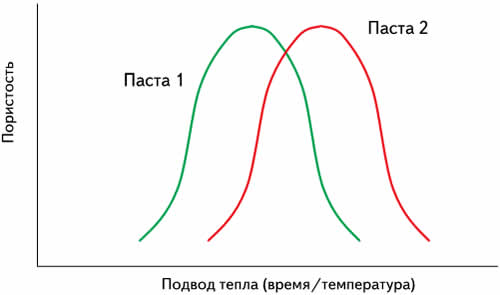

Необходимо также иметь в виду, что, с точки зрения минимизации пустот, профиль, оптимизированный для одной пасты, нельзя механически переносить на другую пасту. Это связано с использованием в пастах флюсов с разными добавками. При использовании одного и того же профиля внешний вид паяных соединений может не различаться, однако количество пустот при этом может оказаться слишком большим.

На рис. 4 схематично представлен случай, когда минимуму газовыделений из пасты 1 соответствует максимум газовыделений из пасты 2.

Выводы

- Для уменьшения пористости необходимо максимально удлинять зону стабилизации.

- Удлинение зоны пайки приводит к укрупнению пустот за счет слияния нескольких мелких пор и увеличению пористости за счет газовыделений из материала платы.

- Пайка окисленных компонентов и плат приводит к увеличению порообразования из-за ухудшения смачивания и увеличения газовыделений от реакции восстановления.

- Не существует одного оптимального профиля для всех паст, обеспечивающего минимальную пористость. При смене пасты необходима оптимизация профиля.

По материалам из статьи Геннадия Егорова — Образование пустот в паяных соединениях.

Еще статьи по теме монтажа и изготовления печатных плат: