Рекомендации по конструированию ГПП применительно к автоматизированной сборке:

- При проектировании печатной платы (ПП) необходимо руководствоваться требованиями российских стандартов по конструированию ПП (в частности, ГОСТ 23751) и стандартов Международной Электротехнической Комиссии (МЭК) по конструированию печатных плат с применением технологии поверхностного монтажа.

- Наличие защитной маски на жесткой части ГЖПП и покровной пленки на гибких платах обязательно.

- Оптимальный зазор между выводом компонента и стенкой монтажного отверстия должен составлять 0,2–0,3 мм. При меньшем расстоянии припой плохо затекает в отверстие, появляются пустоты и непропаи. С увеличением зазора возрастает расход припоя, появляются усадочные раковины в припое. При выборе диаметра отверстия необходимо учитывать толщину слоев основной металлизации и финишного покрытия.

- Для пайки выводов в отверстия гибкой платы без металлизации отверстий рекомендуется увеличивать надежность паяных соединений за счет дополнительной площади контактных площадок (см. рисунок).

- Предельные отклонения расстояний между центрами монтажных отверстий и базового отверстия для автоматизированной сборки без применения средств технического зрения не должны превышать ±0,05 мм, между осями контактных площадок — ±0,1 мм.

- На печатной плате с SMD-компонентами необходимо иметь реперные знаки, играющие роль элементов базирования при установке компонентов. В качестве реперного знака рекомендуется кружок металлизации с покрытием диаметром 1,0–1,6 мм, вокруг которого должно быть свободное от маски кольцо шириной не менее 0,3 мм. Вокруг реперного знака на расстоянии трех его радиусов не должно быть элементов проводящего рисунка. Необходимо по 2 реперных знака на каждом краю платы в удаленных углах (например: левый нижний, правый верхний) на расстоянии не менее 5 мм от края ПП.

- Платы малого размера рекомендуется выполнять в виде мультиплицированной заготовки. Она должна иметь базовые отверстия на технологическом поле. Каждая из плат в мультиплицированной заготовке должна иметь свои реперные знаки. Габариты мультиплицированных заготовок (панелей) рекомендуется выбирать из стандартного ряда размеров.

- При размещении SMD-компонентов на ПП следует руководствоваться требованиями ОСТ 4.42.02-93 п. 6. Рекомендуется при установке компонентов в chip-корпусах на стороне пайки располагать их продольной осью вдоль короткой стороны ПП (по направлению пайки волной), SMD-компоненты в корпусах типа SO целесообразно располагать стороной корпуса с выводами вдоль направления пайки волной; за последней парой выводов должны быть сделаны вспомогательные (незадействованные) площадки для предотвращения образования спаек.

- Минимальное расстояние между контактными площадками соседних SMD-компонентов должно быть не менее 1 мм, а между SMD-компонентами и компонентами со штырьковыми выводами — не менее 1,5 мм.

- Переходные отверстия должны находиться вне контактных площадок для монтажа выводов SMD-компонентов, а переходные отверстия ∅0,6 мм с открытыми контактными площадками — вне проекции корпусов типа chip, MELF, SOT, SOIC на ПП.

- Под компонентами в неизолированных корпусах, которые устанавливаются вплотную на плату, не должно быть проводников, так как применение изолирующих прокладок усложняет и удорожает процесс сборки.

- Каждый типоразмер SMD-компонента должен иметь свою конфигурацию монтажного поля и форму контактных площадок (целесообразно руководствоваться стандартами IPC-SM-782A «Surface Mount Design and Land Pattern Standard» и IPC-7351 «Generic Requirements for Surface Mount Design and Land Pattern Standards» или соответствующими им стандартами МЭК.

- Для обеспечения возможности применения микросхем в различных корпусах рекомендуется использовать универсальные монтажные поля с возможностью замены корпусов от различных поставщиков компонентов.

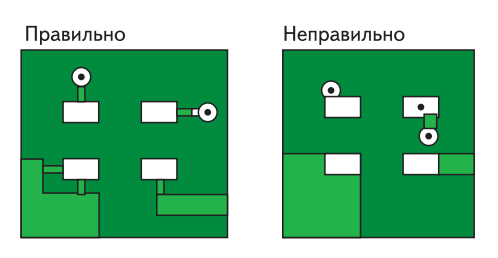

- Контактные площадки вокруг отверстий и площадки для SMD-компонентов должны соединяться между собой проводником номинальной ширины, перекрытого защитной маской. Слияние этих площадок недопустимо (см. рисунок).

- Размещение контактных площадок непосредственно в полигонах недопустимо (большой теплоотвод делает невозможной качественную пайку), они должны быть отделены от полигона тепловыми зазорами и электрически соединяться с ним только проводником номинальной ширины. Выполнение полигонов в виде сетки уменьшает теплоемкость и коробление платы во время пайки. При прохождении монтажного отверстия сквозь несколько полигонов в разных слоях необходимо делать в них увеличенные тепловые зазоры для уменьшения теплоемкости, в противном случае при пайке охлаждающийся припой не протекает сквозь металлизированное отверстие со стороны пайки на противоположную сторону.

- Расстояние между контактной площадкой монтажного отверстия и контактной площадкой для chip или MELF-компонентов, перекрытое паяльной маской, должно быть не менее половины высоты компонента, но более 0,5 мм.

- Минимальная ширина контактной площадки при шаге выводов 0,5 мм должна составлять 0,27 мм.

- Рекомендуется нанесение защитной маски между контактными площадками под компоненты с шагом выводов до 0,5 мм включительно.

- Незадействованные контактные площадки для микросхем в корпусах типа QFP, PLCC, SO рекомендуется снабжать аппендиксом в виде короткого печатного проводника, заходящим под защитную маску. Это позволяет предотвращать отслоение площадок при ремонте.

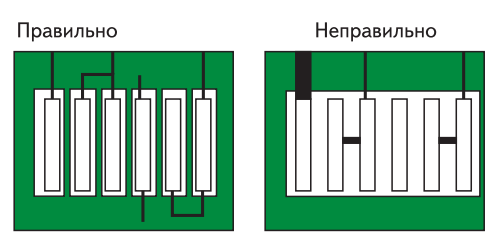

- Соединения между соседними выводами микросхем необходимо выполнять за пределами монтажного поля, так как после пайки перемычка между соседними площадками может выглядеть как спайка. Соединительный проводник должен подходить к торцу контактной площадки, его ширина не должна превышать ширину площадки (см. рисунок).

- Для точной установки BGA-компонентов и микросхем с шагом менее 0,625 мм рекомендуется делать два локальных реперных знака, расположенных по диагонали на периметре монтажного поля микросхем.

- Для обеспечения качества пайки chip-компонентов в корпусах типа А, Е и т.п. (танталовые конденсаторы, диоды, резисторы) волной припоя (сторона пайки) рекомендуется удлинение контактной площадки за пределы корпуса (с торцов) на 0,2 мм больше высоты компонента.

- Рекомендуется при разработке проекта электронного модуля максимально заменять выводные на SMD-компоненты.

- Следует сокращать количество типономиналов корпусов компонентов в пределах одного проекта платы и изделия в целом, так как это сокращает время на подготовку производства и сборку. Рекомендуется заменять уникальные типономиналы компонентов на 2–3 обычных, соединяя их параллельно или последовательно.

- Нежелательно без необходимости применять chip-компоненты в корпусах размером менее 0805.

- Не рекомендуется применять в пределах одной платы разные типоразмеры корпусов для одного номинала, так как это усложняет процесс монтажа и увеличивает вероятность ошибки (например, если на плате имеется значительное количество компонентов chip-резисторов с 5%-ным отклонением от номинала в 1206-корпусах при наличии таких же компонентов в 0805-корпусах, следует заменить корпус 0805 на 1206).

- Все компоненты одного типономинала рекомендуется по возможности располагать на одной стороне ПП.

- При смешанном монтаже установка выводных компонентов должна соответствовать ОСТ 45.010.030-92 «Электронные модули первого уровня РЭС. Установка изделий электронной техники на печатные платы. Технические требования. Конструкции и размеры».

- При установке на ПП разъемов типа PressFit (Z-pack, Hard metric) необходимо предусмотреть на стороне выводов зону для опоры инструмента, свободную от компонентов и паек.

- Если платы имеют небольшие размеры, целесообразно заказывать мультиплицированную заготовку, спроектированную по нормам панели для группового монтажа. Тогда для отделения одной платы от другой необходимо предусмотреть фрезеровку их контура с легко переламываемыми перемычками или скрайбирование (надрезы) контура для удобства последующего отделения плат от панели, например, роликовыми ножницами. Можно предусмотреть то и другое, если контуры плат отличаются от прямых линий.

Материал статьи взят из книги Джозефа Фельштада (Joseph Fjelstad «Flexible Circuit Technology»), третье издание, выложенной на сайте Европейского Института Печатных Схем (www.eipc.org).

Еще некоторые статьи о конструировании и изготовлении гибких печатных плат: