Я не верю, что существует математический способ устранения дефектов такого типа, но вот несколько идей, как свести к минимуму или полностью удалить шарик припоя в середине чипа, изменив трафарет:

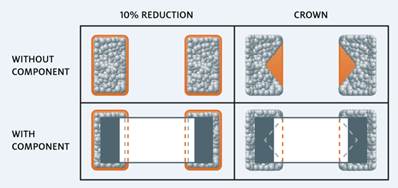

- Не используйте апертуру 1:1 для заполнения области, уменьшите апертуру трафарета на 10%. Большую часть времени припой находится под корпусом компонента и вытекает из-под него, оставляя шарик припоя, прикрепленный к компоненту.

- Применяйте собственный дизайн под свои цели и для своих площадок.

- Подбирайте трафарет такой толщины, при которой не будет образовываться излишек припоя под корпусом. Наиболее часто выбирается толщина 5 мил (в зависимости от набора компонентов на плате).

Edithel Marietti, Senior Manufacturing Engineer, Northrop Grumman

Мне не известна математическая формула, позволяющая предсказать образование шариков припоя под корпусом чипа пассивного компонента. Чтобы свести к минимуму эту проблему, можно попробовать изменить дизайн трафарета.

Обычно помогает трафарет в форме буквы «U» или перевернутая «тарелка». Идея состоит в том, чтобы удалить паяльную пасту из-под корпуса компонента, что ограничивает возможность распространения припоя. Большинство поставщиков трафаретов могут дать более конкретные рекомендации.

Tony Lentz, Field Applications, FCT Assembly

Многие факторы способствуют слипанию припоя. Паяльная паста должна подходить по размеру отверстия. Убедитесь, что паста свежая и не высыхает. Трафарет следует обрезать в соответствии с рекомендациями производителя. Процесс печати должен быть надежным, с использованием необходимого количества паяльной пасты для рассматриваемых компонентов.

Надежность можно подтвердить с помощью автоматизированного процесса проверки паяльной пасты (SPI). Некоторые трафаретные принтеры имеют эту встроенную функцию. В процессе печати может потребоваться более частая очистка поверхности трафарета, чтобы избежать отложения паяльной пасты. Если в процессе печати проблем не обнаружено, вам необходимо просмотреть профиль перекомпоновки. Разные пасты требуют разного времени смачивания.

Brien Bush, Manufacturing Applications Specialist, Cirtronics Corp.

Шарик припоя в середине чипа возникает, когда припой сжимается под компонентом, отделяется от площадки и не может соединиться обратно во время оплавления, оставаясь под компонентом или выпирая сбоку от него. Рассматривалось несколько причин образования этого дефекта в середине чипа, включая избыток паяльной пасты на контактной площадке, слабую горячую осадку и недостаточное смачивание.

Появление шарика припоя в середине чипа чаще наблюдается для чип-резисторов из-за того, что они имеют лужение с трех сторон и уменьшенную поверхность для пайки по сравнению с конденсаторами, хотя конденсаторы также могут быть подвержены этому дефекту. Сообщаемые случаи появления шариков припоя в середине чипа изменились по мере того, как отрасль перешла к более миниатюрным компонентам и материалам паяльной пасты, не содержащими свинца.

Чтобы лучше понять взаимосвязь между размером и типом компонента, правилами проектирования трафарета и характеристиками паяльной пасты, и возникновением шариков припоя в середине чипа, компания Henkel провела оценку этих факторов, чтобы определить лучший подход к устранению подобного дефекта. Исследование проводилось в два этапа. На первом этапе изучалась поведение материала и уменьшение апертуры, а на втором — анализировались характеристики паяльной пасты: горячее или холодное нанесение, смачивание-комкование припоя и эффективность переноса.

Результаты этой части исследования показали, что уменьшение проседания за счет добавления гелеобразователя или увеличения содержания металла в паяльной пасте действительно снижает вероятность образования комков припоя в середине чипа, но это не единственный фактор. Важную, если не более значительную, роль сыграло уменьшение диаметра отверстия трафарета.

Хотя характеристики пасты важны, уменьшение площади отверстия за счет использования конструкции в форме буквы «U» или «корона» оказывает наибольшее влияние на уменьшение слипания припоя в середине чипа.

Doug Dixon, Marketing, 360-Biz

Комкование припоя — это технологическая проблема, которая может возникать по нескольким причинам. Конструкция отверстия трафарета и толщина трафарета — лишь два из них. Я не думаю, что вы можете математически предсказать комкование припоя, но получение апертуры и толщины трафарета, рекомендованных в зависимости от размера и конструкции корпуса, является одним из способов избежать этого. Далее убедитесь, что:

- Компоненты не подвержены влаге и окислению.

- Настройки профиля оплавления соответствуют рекомендациям производителя паяльной пасты, а наклон кривой не слишком «агрессивен», чтобы вызвать быстрое повышение температуры.

- Паяльная паста не содержит влаги (из холодильника за 24 часа до использования, без конденсата, смешана до соответствующей вязкости).

Georgian Simion, Engineering and Operations Management, Independent Consultant

Наплывы припоя в средней части чипа — это явление, вызванное несколькими техническими проблемами, и основная причина заключается в том, что печатная плата и трафарет не соединены идеально, оставляя крошечный зазор, через который паста может выдавиться, накопиться на нижней стороне трафарета и образовать дефекты.

Greg York, Technical Sales Manager, BLT Circuit Services Ltd

Подробнее в статье. Еще статьи по теме монтажа и изготовления печатных плат: