Этерификация (esterification) карбоксильной группы канифоли также затруднена из-за стерического эффекта (steric hindrance), но при температуре пайки (250°С) присутствие гликоля (glycol) может привести к образованию резинатов. Сложные эфиры канифоли используются в лаках для отделки дерева, клеях и даже в жевательной резинке. Разнообразный набор химических веществ, добавляемых к канифольным флюсам, может привести к образованию ряда остатков, которые трудно удалить.

Активаторы, состоящие из галогенидов (хлоридов или бромидов) и галогенов, способных высвобождать галогениды, также могут образовывать белые налеты. Здесь перечислены некоторые из обычно образующихся солей металлов, появляющихся после пайки:

| Соли металлов, образующихся при пайке | ||

|---|---|---|

| Соединение | Растворимость в воде, г/100 см3 | Цвет соединения |

| CuCl2 | 70,6 | Зеленый |

| CuCl | 0,006 | Зеленый |

| CuBr2 | Хорошая растворимость | Черный |

| CuBr | Малорастворимый | Белый |

| SnCl2 | 83,9 | Белый |

| SnBr2 | 85,2 | Бледно-желтый |

| PbCl2 | 1,0 | Белый |

| PbBr2 | 0,8 | Белый |

| PbCO3 | Нерастворимый | Белый |

| CuCO3 • Cu(OH)2 | Нерастворимый | Зеленый |

| Резинат меди | Нерастворимый | Зеленый |

| Резинат олова | Нерастворимый | Желтовато-коричневый |

Галогенный активатор улучшает способность флюса удалять оксиды металлов, а также повышает термостойкость канифоли. Однако важным фактором является тип остатка, который может возникнуть и с которым можно «смириться». Флюсы типа R (обычная канифоль) и типа RMA (небольшое количество галогенидов) более подвержены окислению. Тип RA (0,1–0,5% галогенидов) более термостабилен, но может оставлять на поверхности галогенидные соли. Канифоль с ее высоким сопротивлением изоляции удерживает галогениды в неактивном состоянии, но если канифоль удалить, оставив немного галогенидной соли, возможно возникновение коррозии:

Хлорид свинца (см. химическую реакцию) появляется на поверхности припоя в виде нерастворимого белого осадка. В присутствии влаги и углекислого газа в воздухе может образовываться карбонат свинца. Выделившаяся соляная кислота продолжает коррозионный цикл до тех пор, пока не произойдет значительный рост количества карбоната свинца. Такое чаще встречается с водорастворимыми флюсами, содержащими хлорид, но известно, что это происходит и с высокоактивированными канифольными флюсами, которые были не полностью удалены с платы.

Как правило, если к припою, на котором остается белый осадок, приложить пропитанную хроматом серебра индикаторную полоску, хлорид или бромид можно определить по изменению цвета бумаги с рыжевато-коричневого на белый (хлорид) или желтый (бромид). Чаще всего соль меди имеет зеленый цвет, а белый осадок оказывается солями хлорида/карбоната свинца. Хлорид свинца недостаточно растворим, чтобы его можно было удалить водой, и на припое появляется пленка.

Растворитель (хлорированный или фторированный) также является источником остатков хлорида. Ингибиторы добавляются, чтобы предотвратить разложение или «закисание», но в присутствии хлоридов от флюса и воды от конденсации растворитель становится «кислым» и вызывает образование хлоридов.

Паяльная маска — очередная причина и источник белого налета. Причина — неполностью отвержденная паяльная маска как результат ошибки рецептуры или недостаточного нагрева, это касается типа маски с инфракрасным или ультрафиолетовым отверждением. Причем, большие проблемы с загрязнением связаны с маскам, отверждаемым УФ-излучением, возможно потому, что он более распространен или при его применении возникают проблемы с контролем качества. Простое объяснение этому — качество используемых для отверждения УФ-ламп. Наблюдения показали 15–20% разницы в интенсивности облучения от лампы к лампе: рефлекторы ламп загрязняются, сами лампы стареют или теряют фокус.

Толщина покрытия также влияет на отверждение. Мягкость (тонкость) паяльной маски — это последствие воздействие флюса или чистящих химикатов. И в данном случае очень важен фактор термоцикла. В процессе пайки канифоль или припой (в виде небольших сфер) могут «застрять» в эпоксидной смоле самой маски. Загрязнение под паяльной маской приводит к образованию пузырей и вздутий на плате, что иногда выглядит как осадок. Переотвержденная паяльная маска может треснуть, а если она была нанесена поверх припоя, маленькие шарики припоя могут выдавливаться на поверхность. Паяльная маска обычно имеет определенный цвет (чаще всего зеленый), вероятно для того, чтобы показать, что она есть и скрыть любые дефекты на печатной плате. Наблюдались примеры, когда краска вымывалась из маски, в результате чего проявлялся белый осадок.

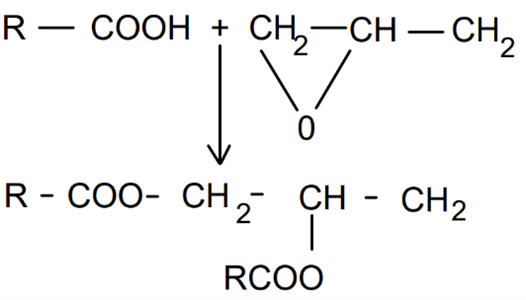

Ламинат, из которого изготовлена плата, также может иметь дефекты отверждения либо из-за ошибки производителя плиты, либо из-за неправильного состава смолы. Типичная термореактивная эпоксидная смола (FR-4) основана на реакции между эпихлоргидрином и тетрабромбисфенолом А. Бром добавляется для огнестойкости. Без полного отверждения эпоксидной смолы карбоновая кислота в канифоли может вступать в реакцию как с эпоксидной группой, так и гидроксильной группой с образованием сложных эфиров. Вот и еще одна возможность для образования белого налета.

Бромированный двухатомный фенол термически разлагается только при 135°C. Без полного термореактивного отверждения и при быстром нагреве припоя соляная кислота во флюсе (даже типа RMA) может атаковать, высвобождать бромид и образовывать бромид свинца на поверхности припоя. И это еще один нерастворимый белый осадок.

Серый осадок на плате — это последствие вымывания припоя из сквозных отверстий и отложение его на поверхности печатной платы. Этот материал может быть органической добавкой в припое, который остается в отверстиях или на выводах компонентов. Другая возможность его появления — химические вещества для травления платы, сохранившиеся в отверстиях.

Защитные покрытия на медных поверхностях различаются по составу и, к сожалению, почему-то предполагается, что это покрытие совместимо с флюсом и чистящими средствами. С ростом интереса к паяльной маске поверх голой меди (SMOBC), если медь не покрыта припоем, наносится «защитное» покрытие, чтобы минимизировать окисление меди во время хранения и обращения с платами. Хорошим примером решения проблемы остатков является использование защитного покрытия, когда сборка производится с помощью водорастворимого флюса и отмывается после монтажа простой водой с добавлением небольшого количества щелочного омылителя.

Очистка водой приводит к некоторым другим проблемам с остатками. Поверхностно-активные вещества, используемые в водорастворимом флюсе, могут не раствориться в слишком горячей или слишком холодной воде. Обычно эти «загрязнения» не белого цвета и могут даже быть не видны на поверхности, но «невидимые» остатки еще хуже, поскольку они обычно являются проводящими. Если щелочной омылитель слишком концентрирован или слишком активен, припой на печатной плате может окислиться. Этот белый или рыжевато-коричневый налет не совсем остаток, но при правильном освещении он выглядит как пленка, причем пленка представляет собой оксид олова. Любые алюминиевые приспособления или детали, проходящие через щелочной омылитель, будут атакованы. Алюминий может быть покрыт белым продуктом реакции, и в случае алюминиевой арматуры, белый осадок может попасть на монтажную плату. Сама вода может содержать достаточно солей кадмия, магния или железа, если ее жесткость превышает 4 грана. Даже если вода смягчена, в ней могут остаться соли натрия после промывки печатной платы водой.

Остатки от компонентов могут представлять собой такие материалы, как парафин на трансформаторах и конденсаторах или смазочное масло из переключателей. Эти вещества остались на плате только потому, что никто не подумал, существует ли возможность удалить их чистящими химикатами.

Остатки от расплавления компонентов – также напрямую не являются продуктам, но тоже могут быть источником загрязнения и появления «белого налета». Три примера:

- Коннектор в пластиковом корпусе из стеклонаполненного полиэстера. В литературе сказано, что разъем выдерживает температуру 125°C. Конечно, выводы были покрыты припоем при температуре 250°C. Горячая канифоль при контакте с пластиком плавила его, делая белым.

- С помощью паяльника и паяльной пасты припаивался чип в корпусе для поверхностного монтажа к ламинату печатной платы. Сочетание тепла, давления и неполностью отвержденной эпоксидной смолы разрушило эпоксидный слой. Это в последствии выглядело как белый осадок между выводами компонентов.

- Мягкие пластики, такие как поликарбонаты, подвергаются воздействию хлорированных растворителей. Остаток канифоли легче всего удалить этим же растворителем. Иногда белый осадок на самом деле представляет собой воздействие растворителя на пластик.

Заключение

«Внезапное» появление белого налета на печатных платах после очистки указывает на то, что что-то в процессе пайки/очистки вышло из-под контроля. Разнообразие химикатов, сходство материалов (канифоль и смола), нестабильность растворителей и изменение температуры могут привести к образованию белого остатка. Химические реакции и состав канифоли – причина появления большей части осадка, но материалы платы и компонентов также могут способствовать этому процессу.

Чтобы оценить все причины, требуется много времени, но довольно часто быстрый химический тест или исследование под микроскопом могут легко определить природу «остатков» или того, что фактически и не является остатком.

Перевод второй части статьи The Nature of White Residue on Printed Circuit Assemblies, опубликованной на портале www.icimfg.com. Предыдущая часть статьи — вот здесь.

By: Dennis F. Bernier,

Vice President, Research & Development

15 April 1988

Еще статьи по теме монтажа и изготовления печатных плат: