Тестирование многослойных печатных плат

Тестирование многослойных ПП имеет определенные сложности. Обычные способы: поле контактов («ложе гвоздей», англ. – bed of nails) и «летающие щупы» (англ. –flying probe или «летающие матрицы», «летающие пробники») позволяют найти цепи с имеющимися короткозамкнутыми слоями или проводниками, однако они не определяют их точного местоположения. Если учесть, что стоимость некоторых МПП достаточно велика, то можно говорить о рентабельности оборудования, позволяющего локализовать и устранять такие дефекты. Для точного определения места межслоевого короткого замыкания применяется оборудование, работающее по методу «векторного поиска». Суть его в том, что на область предполагаемого дефекта подается напряжение питания, после чего отслеживается зависимость изменения величины протекающего тока от положения пробника на ПП. Для такой технологии применяются очень точные миллиомметры, микровольтметры и миллиамперметры.

Тестирование ВЧ и СВЧ печатных плат

Еще одна особенность оборудования учитывается при тестировании ПП, предназначенных для высокочастотной техники или плат с контролируемым импедансом. Дорожку в такой плате нельзя рассматривать как простой проводник. В таком проводнике необходимо контролировать волновое сопротивление (импеданс). Волновое сопротивление измеряется рефлектометрическим методом. Происходит наблюдение за формой волнового сопротивления линии передачи по всей ее длине, и при этом измеряется коэффициент отражения импульсов с малым временем нарастания. Рефлектометрические приборы представляют собой сложное измерительное оборудование и применяются, как правило, в лабораторных условиях.

Методы тестирования смонтированных печатных плат

Методы тестирования радиоэлектронных изделий на стадии производства подразделяются на два класса – внутрисхемное и функциональное. Каждый из методов отличается способом контактирования с тестируемым изделием.

Внутрисхемное тестирование ПП

Внутрисхемное тестирование выполняет проверку отдельных компонентов на плате или фрагментов схем. Применяются методы исключения влияния параллельных цепей. При проверке резистора, например, измеряется именно его сопротивление, а не сопротивление цепи, к которой он подключен. Внутрисхемное тестирование подразделяется в свою очередь на аналоговое и цифровое.

При аналоговом внутрисхемном тестировании обычно проверяется:

- наличие коротких замыканий и обрывов;

- номиналы дискретных компонентов (резисторов, конденсаторов, индуктивностей, дискретных полупроводниковых приборов);

- наличие и правильность установки микросхем.

Влияние параллельных цепей исключается установкой блокирующих напряжений, применением метода многопроводного измерения, точным подбором напряжения и частоты тестирования. Этот метод тестирования позволяет обнаружить до 80% дефектов сборки, поэтому аналоговое внутрисхемное тестирование часто называют анализом производственных дефектов.

При цифровом внутрисхемном тестировании цифровые микросхемы проверяются на соответствие таблице истинности. Для исключения влияния параллельно установленных микросхем (например, при использовании шинной технологии) на вход тестируемой микросхемы подаются импульсы большого уровня с ограниченной длительностью. Такой метод называется backdriving.

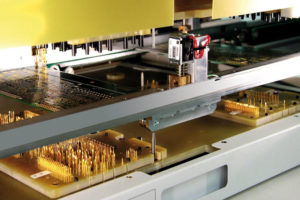

Выбор оборудования и метод контактирования для внутрисхемного тестирования зависит от требований и возможностей пользователя. Метод клипс и пробников универсален и недорог, но требует больших временных затрат и высокого уровня подготовки персонала. Обычно его применяют при единичном производстве и при ремонте. Метод «поле контактов» предполагает изготовление тестового адаптера для каждого изделия, но обеспечивает высокую производительность. Используется в среднем и крупносерийном производстве.

Функциональное тестирование ПП

Функциональное тестирование предназначено для проверки работоспособности модуля и при необходимости его регулировки и настройки. Контакт с изделием осуществляется обычно через краевой разъем. Тестовое оборудование, применяемое при функциональном тестировании, выполняет:

- подачу питающего напряжения с возможностью изменения его в автоматическом режиме, от минимального до максимально допустимого;

- подачу цифровых и аналоговых входных сигналов в широком диапазоне частот и напряжений;

- измерение параметров выходных сигналов;

- эмуляцию нагрузок;

- обмен данными с тестируемым устройством;

- обработку результатов измерений и вывод их на дисплей и принтер в удобном для пользователя виде;

- накопление и обработку статистической информации.

С помощью одного лишь технологического оборудования решить проблему контроля качества при изготовлении печатных плат невозможно. Уже сейчас многие отечественные предприятия вводят в производственный процесс системы обеспечения качества, важной частью которых являются системы автоматического тестирования. Они позволяют не только определять производственные дефекты, но и вести статистический учет неисправностей для своевременной корректировки процесса производства, и, следовательно, для повышения качества электронного изделия.

Еще статьи о сборке печатных плат: